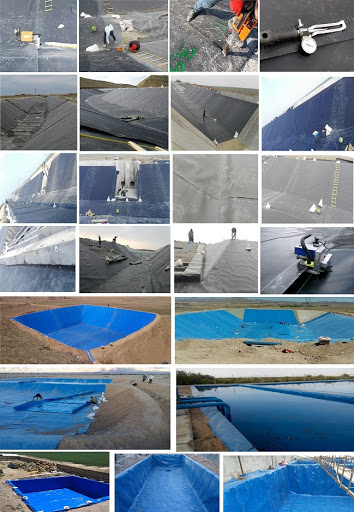

نصب و اجرای ژئوممبران عایق های پلی اتیلن در حوضچه ها از سهولت بالایی برخوردار است ابعاد قابل توجه این ورقها با استفاده از فن آوری نوین درطول های بالای35 متر و عرضهای تا 2متر تولید و عرضه می گردد . سرعت اجرا ژئوممبران و نصب در پروژه های مختلف از جمله حوضچه را افزایش قابل توجهی می بخشند.

اجرای ژئوممبران

– جهت آماده سازی بستر می توان پس ایجاد شکل هندسی حوضچه بوسیله خاکبرداری یا خاکریزی و استحصال یک دیواره پایدار با شیب مناسب ورقه های HDPE را بسرعت،بصورت طولی یا عرضی (براساس ابعاد سطح مقطع) بر بستر خالی گسترده شده و در مدت زمان اندکی ناحیه وسیعی را پوشش می دهد.

(حدود 5 الی 10 کیلومتر از سطح مقطع حوضچه) وجود قابلیت افزایش طول بدون پارگی ،نیاز به سطح پردازی Trimming ویژه را از بین برده و انعطاف پذیری خوب پوشش هماهنگی و یک پارچگی با سطح زیرین را تضمین می نماید.

اجرای ژئوممبران چگونه است ؟

– از آنجا که پوشش های استاندارد HDPE مسئله نفوذ و آبدوی را مطرح نموده و استفاده از آنها بصورت روباز وبدون نیاز به پوشش ثانویه امکان پذیر است نصب آنها بدین گونه است که شامل پهن کردن و مهار نمودن انتهای پوشش ها در ترانشه های حفر شده در طرفین حوضچه به ابعاد 50 *50 سانتیمتر می باشد. این ترانشه ها سپس توسط خاک یا بتن سبک پوشیده می شود.

و سطح آماده شده حوضچه قابل استفاده و بهره برداری خواهد بود.

– در حوضچه های قدیمی نیز، که با روش های سنتی پوشش داده شده و اینک در معرض خوردگی یا نشست قرار دارند نیز استفاده از این عایق ها بصورت کلی یا موضعی بسیار موثر خواهد بود.

– در صورت وجود امکان تخریب عمدی یا دلایل مشابه امکان اجرای یک لایه 10سانتیمتری بتن غیر مسطح با شاتکریت نیز بر روی پوششHDPE وجود دارد .

قابل ذکر است که پوششهای فوق در رنگهای روشن و یا سفید نیز که با مصارف رو باز نمای بهتر و تبخیر کمتری خواهند داشت نیز وجود دارد.

– اتصال این ورقها به یکدیگر با روشهای مختلفی انجام می گیرد که از مطمئن ترین و شناخته شده ترین سیستمهای جوشکاری روش های Hot Wedge Weld و Extrusion weld می باشند.

روش نصب و اجرای ژئوممبران HDPE

اجرای ژئوممبران hdpe و دیگر انواع ژئوممبران

– روش جوشکاری با هوای داغ معمولا توسط یک روبات اتوماتیک توسط یک اپراتور هدایت کننده مسیر و با سرعت قابل تنظیم (حدود 4 متر بر دقیقه) انجام میشود شامل یک هم پوشانی حدود 5 سانتیمتر است که دارای دو خط جوش به عرض 5/1 سانتیمتر و یک فضای میانی 5/1 سانتیمتری دیگر میباشد.

– این فضای خالی جهت انجام آزمایشات مختلف از قبیل تست فشار خواهد بود.

– دیگر روش موجود (Extrusion weld) است که توسط دستگاه Extruder انجام گرفته و معمولا برای جوشکاری در زوایای تند و گوشه ها یا نقاط دستگیر و نیز ترمیم و وصله نمودن نقاط معیوب استفاده می شود .

در هیچ یک از موارد فوق اثری از افزودنیهای غیر پلی اتیلن مانند چسب و … وجود نداشته و اتصال به وسیله گرم کردن ورقه ها در محل هم پوشانی تا رسیدن به نزدیکی نقطه خمیری و یا با استفاده از پلی اتیلن گرانول صورت می گیرد لذا اختلالی در عملکرد دراز مدت سیستم ایزولاسیون به وجود نخواهد آمد.

قابل ذکر است که نیروی اتصال ورقها در جوش چنان است که در آزمایش مخرب خط گسیختگی در بدنه ورق و نه در نقاط جوش قرار می گیرد

– از لحاظ اقتصادی نیز قابل مشاهده است که برتری زمانی قابل توجه این سیستم نسبت به روشهای سنتی موجود بازگشت بسیار سریع سرمایه وبازدهی سریعتر پروژه زا به همراه داشته و هزینه های اجرایی ناشی از دشواری وعوامل غیر قابل پیش بینی را به حداقل می رساند

– از سوی دیگر عدم نیاز به تعمیر و ترمیم در طول دوره حداقل 60 سال ، این هزینه ها را به حدود صفر کاهش خواهد داد و دوام بالای حوضچه را تضمین خواهد نمود.